回转窖大齿圈常见问题及解决方法

2018年7月10日热烈祝贺丰禾公司阿里巴巴店铺11周年店庆圆满成功

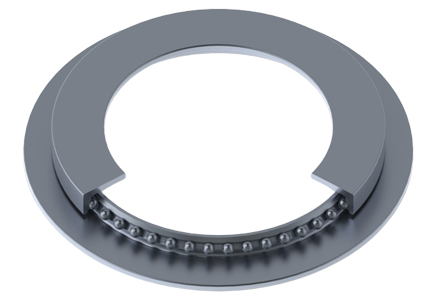

2018年7月13日通常机械行业所使用的回转支承常用的材质为 “50mn、42crmo。其中主要机械加工工序为车(粗车、半精车)、热处理、齿轮加工、钻削加工、磨削加工。决定回转支承产品成品质量的关键工序是:①双圆弧滚道车削;②双圆弧滚道成型磨削或以精车代磨;③滚道及齿轮热处理;④安装孔系钻削。加工过程中的主要工艺参数有:滚道中心直径、滚道曲率比、滚道接触角,滚道表面硬度及淬硬层深度,热处理及磨削裂纹等。目前国内生产厂家加工单排球式回转支承滚道加工机床绝大部分是通用设备,车削加工和磨削加工仍然使用普通立车加工装的常用方法。一些小型回转支承作坊由于热处理设备精度等级不高,工艺参数调整困难,单件小批和新品种的安装孔采用划线定位,不但效率低下,产品质量也难以保证。

客户在选型过程中,回转支承的承载能力往往是工程机械设计中选择回转支承的主要依据。其中影响回转支承承载能力的四个主要参数分别为:①滚道硬度、②滚道淬硬层深度及均匀性、③滚道曲率半径和滚道接触角。我们不难看出,除了滚道硬度参数外,其它三个参数都与滚道的加工息息相关。国内一些小的回转支承制造企业的滚道加工主要在普通机床上进行,这样操作很容易出现三方面的问题:

- 首先是加工效率低。为达到滚道形状要求,加工一般采用仿形、靠模、成形刀等,对工人的技术要求高,劳动强度大,加工时间长,设备和人身事故时有发生。

- 其次是滚道中心直径难以控制。回转支承间隙大小是由滚道中心直径及滚动体直径决定的,间隙是判定回转支承是否合格的关键项目之一。为达到配合间隙要求,通常采用的方法是:更换滚动体达到间隙配合要求,但导致滚动体与滚道接触角移位;加大滚道磨削量,又导致滚道淬硬层深度变浅。这两种方法对回转支承承载能力的影响是十分明显的。

- 最后是加工精度低。手工加工的滚道表面呈锯齿状且不规则,也无法保证滚道曲率比,造成同一滚道截面淬火硬度层及表面硬度不均匀,与技术要求不符合。需要较大的夹紧力,从而内应力大,零件变形大,经热处理后,应力释放导致椭圆度增加,磨削时磨去了部分有效淬硬层,导致回转支承早期失效。