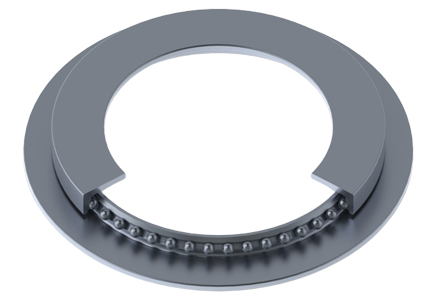

工业机器人回转支承的设计分析

2018年6月21日回转窖大齿圈常见问题及解决方法

2018年7月10日为了进一步提高回转支承滚道的硬度和可靠性,淬火便成了不可缺少的一种工艺,但是淬火不当极易出现滚道直径缩小, 不符合产品图纸的公差要求。那么究竟是什么原因造成这种现象的呢?我们将从以下几个方面分析以下原因:

第一、在回转支承机加工过程中的残余应力与热处理应力叠加增大变形。

第二、在中频感应加热淬火时回转支承滚道表面升温快, 受热部位因热膨胀总是受压缩应力, 加热到弹塑性状态时会产生压缩畸变, 在随后的冷却过程中, 线长度收缩, 对于齿轮类零件, 内孔和外径收缩, 座圈滚道直径缩小。因此,当回转支承淬火加热温度越高, 加热时间越长, 硬化层深度越深,回转支承滚道的变形就会越大; 淬火时热影响区越大, 变形也会越大。

第三、在残余应力及热处理过程中产生的应力综合影响的作用下, 回转支承滚道口部会产生收缩, 上平面同时产生翘曲的现象。上圈因其结构特点翘曲较严重, 带动回转支承测量直径时测量位置的变化, 使直径的测量值变小。

应对措施:

第一、根据座圈滚道结构设计选用合适的感应器, 使硬化层分布合理, 在保证层深和硬度范围的前提下, 尽量减少淬硬层深度和热影响区, 可有效地减少变形。

第二、通过合理地调整设备的输出功率、加热时间、感应器与回转支承间的间隙可以有效地减少回转支承滚道的变形。

第三、对于滚道尺寸公差要求较严的回转支承圈, 在热处理控制变形的同时, 还应注意公差的冷、热加工的合理分配, 必要时可为热处理变形留量以保证热处理质量。

第四、通过增加设备振动时效, 减少机加工残余应力, 可有效的减少热处理过程中的变形。