回转支承轴承正确的装配流程

2017年11月6日回转支承结构详细图解

2017年12月4日- 首先对毛坯进行检查

在加工前首先了解毛坯的材质、锻后状态 。其次要检查毛坯是否有叠层 、裂纹等缺陷。

测量毛坯外型尺寸:内外径、高度尺寸 、计算加工余量,较准确地估算出车削加工的分刀次数。

- 对毛坯进行车削加工

粗车 :根据车削工艺图纸进行粗车加工,切削速度、切削量严格按工艺规定执行( 一般切削速度为5转/分钟。切削量为10mm~12mm )。

粗车时效:回转支承零件粗车完成后,采用三点支承、平放(不允许叠放),时效时间不小于48小时后才能进行精车加工。

成型精车:回转支承零件最后成型精车时,为防止零件变形,须将零件固定夹紧 装置松开 ,使零件处于无受力状态 ,车削速度为每分钟8转、切削量为 0. 2毫米。

交叉、三排滚子转盘回转支承内圈特别工艺:为防止交叉、三排滚子转盘回转支承内圈热处理后变形。车削加工时必须进行成对加工。

- 热处理

滚道表面碎火:回转支承滚道表面中频碎火 ,硬度不低于55HRC , 硬化层深度不小于4毫米 ,软带宽度小于50毫米 ,并在相应处作“S”标记 。

热处理后回火处理:回转支承内外圈中频淳火后需在200C度温度下48小时方可出炉。 以确保内应力的消失。

- 滚、铣加工

对有内外齿的转盘回转支承 ,磨削加工前要进行滚锐齿工序,严格按工艺要求加工,精度等级要达到8级以上。

- 钻孔

划线:在测量零件的外型尺寸后 ,按图纸规定尺寸进行划线 、定位工序,各孔相互差不得大于3%。

钻孔:对照图纸检测划线尺寸 ,确保尺寸正确无误后再进行钻孔工序,分体内套转盘回转支承安装孔应组合加工 ,并使软带相间180C 度各孔距误差不得大于5%

- 磨削加工

粗磨:线速度控制在1500转/分钟,防止滚道烧伤。最大磨削深度不得超过1毫米。

精磨:采用颗粒度46度或60度树脂砂轮磨削,磨削量要小于粗磨加工,光洁度要达到图纸规定等级

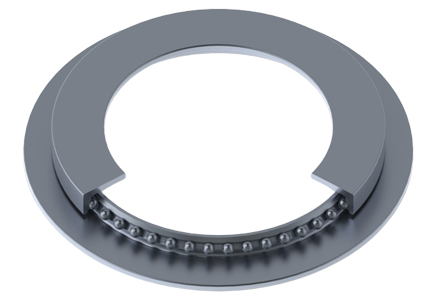

- 零部件

滚动体 :材质一般选用回转支承钢,精度等级耍符合图纸要求,滚动体相互差小于5%,回转支承装配前要进行表面磁粉探伤和超声波探伤,出具探伤报告。

保持架 :材质一般有塑料保持架(尼龙1010,S1000)、金属保持架(铝合金,铸铜,铸钢),塑料材质不耐高温,金属材质耐高温但是容易断裂,总之各有利弊,采用材料符合 图纸要求 ,装配使用前要进行严格检测 ,出具检测报告 。

密封圈:一般选用橡胶材质,保质期3年,装配前要进行严格检测,出具检测报告。

油嘴:一般选用不锈钢、铜材质,要求耐用。

- 装配

配制游隙:磨削加工后要进行试装配 ,以便测出初步游隙,根据计算数据及试装游隙 ,再进行最后磨削加工 ,配出最终图纸规定游隙。

零件检测:游隙配制完成后,要再进行最后的零件检测 ,并作相应记录。

- 包装、装箱:附带产品使用说明书以及材质报告。